Warum Faserverbundwerkstoffe in der Luft- und Raumfahrt?

Faserverbundwerkstoffe sind essenzielle Materialien in der modernen Luft- und Raumfahrtindustrie. Ihre einzigartige Kombination aus Leichtigkeit, hoher Festigkeit und Beständigkeit gegen extremste Bedingungen macht sie zu unverzichtbaren Werkstoffen für Flugzeuge, Raumfahrzeuge und andere Anwendungen in diesem Bereich.

Diese Seite beschreibt die wichtigsten Einsatzbereiche, spezifische Beispiele sowie die Herausforderungen, die mit der Nutzung von Faserverbundwerkstoffen in der Luft- und Raumfahrt verbunden sind.

Vorteile von Faserverbundwerkstoffen in der Luft- und Raumfahrt

> Leichtgewicht

Reduktion des Flugzeuggewichts führt zu erheblichen Einsparungen beim Treibstoffverbrauch. Leichtere Komponenten ermöglichen höhere Nutzlasten und Reichweiten.

> Hohe Festigkeit / Steifigkeit

Sie können hohen Belastungen standhalten, insbesondere unter dynamischen Flugbedingungen. Ideal für Tragflächen, Rumpfstrukturen und andere kritische Bauteile.

> Korrosionsbeständigkeit

Im Vergleich zu Metallstrukturen sind faserverstärkte Kunststoffe weitgehend unempfindlich gegen Korrosion.

> Design-Flexbilität

Ermöglicht komplexe geometrische Formen, die mit herkömmlichen Materialien schwer zu realisieren sind.

> Dämpfverhalten

Absorption von Vibrationen und Schall, wodurch sie den Komfort für Passagiere und die Lebensdauer von Bauteilen erhöhen.

Technologische Entwicklungen

Die Entwicklung von Carbonfaserverstärkten Kunststoffen (CFK) und Hybrid-Verbundmaterialien hat die Materialauswahl in der Luftfahrtindustrie revolutioniert.

Fortschritte in Fertigungstechnologien wie Resin Transfer Molding (RTM), Automated Fiber Placement (AFP) und automatisiertem Prepreg-Laminieren bieten höhere Produktionsgeschwindigkeiten und -effizienz. Darüber hinaus ermöglicht der Einsatz thermoplastischer Verbundwerkstoffe schnellere Produktionszyklen und eine verbesserte Recyclingfähigkeit.

Marktspezifische Anwendungen

Tragflächen und Leitwerke

Anforderungen

Müssen extremen aerodynamischen Kräften und Temperaturschwankungen standhalten. Leichtigkeit ist entscheidend, um die Gesamteffizienz des Flugzeugs zu verbessern.

Beispiele

Die Tragflächen des Boeing 787 Dreamliner bestehen zu 50% aus Verbundwerkstoffen. Airbus A350 nutzt Carbonfaserverstärkte Kunststoffe (CFK) für seine Leitwerke.

Flugzeugrümpfe

Anforderungen

Müssen robust genug sein, um Druckunterschieden und mechanischen Belastungen zu widerstehen. Zusätzliche Anforderungen wie Brandschutz und Schallschutz.

Beispiele

Der Rumpf des Airbus A220 nutzt eine Mischung aus Glas- und Carbonfaserverstärkten Kunststoffen.

Triebwerkskomponenten

Anforderungen

Höchsttemperaturen und extremen Kräften standhalten. Gewichtsreduktion ohne Verlust der Funktionalität.

Beispiele

CFK-Fanblätter in Triebwerken wie dem Rolls-Royce Trent XWB.

Innenelemente

Sitze

Composites reduzieren das Gewicht von Flugzeugsitzen, verbessern Komfort und Sicherheit und tragen zur Senkung des Treibstoffverbrauchs bei.

Gepäckablagen

Leichte und stabile Composite-Materialien optimieren Gepäckablagen, erhöhen die strukturelle Integrität und maximieren den Stauraum.

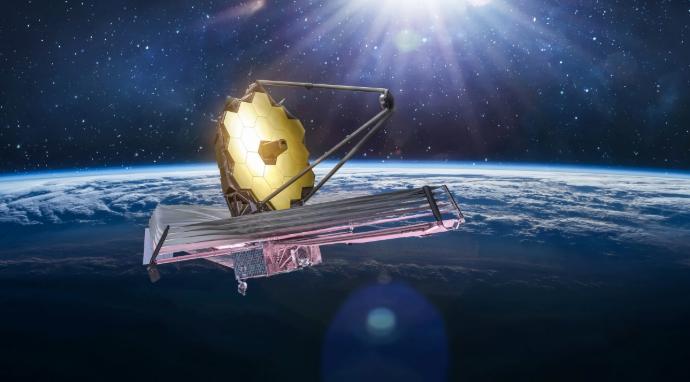

Raumfahrtanwendungen

Satelliten

Verwendung von CFK-Strukturen, um das Gewicht zu minimieren und die Stabilität im Vakuum zu gewährleisten. Beispiel: CFK-Rahmen im James-Webb-Weltraumteleskop. Beispiel: CFK-Rahmen im James-Webb-Weltraumteleskop.

Raumfahrzeuge

Materialien, die gegen Hitzebelastung beim Wiedereintritt in die Erdatmosphäre beständig sind (z. B. CFK-Hitzeschilde).

Beispiele für den Einsatz

Boeing 787 Dreamliner

Nutzung von 50% Faserverbundwerkstoffen im Flugzeugaufbau. Gewichtseinsparung von rund 20% im Vergleich zu herkömmlichen Aluminiumkonstruktionen.

Airbus A350

CFK macht über 50% der Struktur aus, einschließlich der Tragflächen und des Rumpfs.

James-Webb-Weltraumteleskop

Verwendung von Faserverbundmaterialien für die Rahmenstruktur, um die Stabilität im Vakuum sicherzustellen.

Herausforderungen

> Hohe Produktionskosten

Die Herstellung von Faserverbundwerkstoffen, insbesondere CFK, ist kostspielig. Fertigungsprozesse wie das Autoklavverfahren, Automated Fiber Placement (AFP) oder Resin Transfer Molding (RTM) erfordern spezialisierte Anlagen und Technologien.

> Reparatur und Wartung

Die Reparatur von Faserverbundstrukturen ist komplex und erfordert spezialisiertes Fachwissen. Sichtprüfungen reichen oft nicht aus, da Mikrorisse innerhalb der Struktur auftreten können.

> Recycling und Nachhaltigkeit

Thermoplastische Verbundwerkstoffe sind leichter recycelbar als duroplastische. Letztere stellen jedoch einen Großteil der in der Luft- und Raumfahrt verwendeten Materialien dar.

Fazit

Faserverbundwerkstoffe sind aus der Luft- und Raumfahrt nicht mehr wegzudenken. Sie bieten enorme Vorteile in Bezug auf Gewicht, Festigkeit, Korrosionsbeständigkeit und Designflexibilität. Gleichzeitig stellen sie Ingenieure vor Herausforderungen in den Bereichen Kosten, Recycling und Wartung. Zukünftige Innovationen, wie nachhaltige Materialentwicklungen und fortschrittliche Fertigungsmethoden, werden jedoch dazu beitragen, diese Hürden zu überwinden und den Einsatz von Faserverbundwerkstoffen weiter auszubauen.