Über Faserverbundwerkstoffe

Verbundwerkstoffe sind die Werkstoffe der Zukunft – leicht, stabil und vielseitig einsetzbar. Als Experten für Faserverbundwerkstoffe (Composites) bieten wir Ihnen massgeschneiderte Lösungen für anspruchsvolle Anwendungen. Entdecken Sie, wie unsere innovativen Materialien Ihre Projekte effizienter, nachhaltiger und leistungsstärker machen können.

Was sind Verbundwerkstoffe?

Verbundwerkstoffe sind Materialien, die aus zwei oder mehr unterschiedlichen Komponenten bestehen, die miteinander kombiniert werden, um bessere Eigenschaften zu erzielen, als es die einzelnen Bestandteile allein könnten. Typischerweise bestehen sie aus einer Matrix (meist ein Kunststoff, Metall oder Keramik) und einer Verstärkung (wie Glas-oder Carbonfasern). Diese Kombination ermöglicht es, Materialien mit hoher Festigkeit, geringem Gewicht und ausgezeichneter Korrosionsbeständigkeit zu entwickeln.

Wieso Verbundwerkstoffe?

Wenn Metalle und herkömmliche Kunststoffe in Hochleistungsanwendungen an ihre Grenzen stossen, kommen Faserverbundwerkstoffe zum Einsatz. Faserverbundwerkstoffe können die besten Eigenschaften beider Materialgruppen vereinen und bieten aussergewöhnliche Leistungsfähigkeit – selbst unter extremen Bedingungen und schaffen Lösungen, die nicht nur stabil und belastbar, sondern auch leicht und flexibel sind, und dadurch in anspruchsvollen Anwendungen Massstäbe setzen.

Warum sind Verbundwerkstoffe wichtig?

Verbundwerkstoffe revolutionieren Industrien wie die Luftfahrt, Automobiltechnik und Bauwesen, da sie:

- Leichter und gleichzeitig stärker als traditionelle Materialien wie Stahl sind.

- Nachhaltiger gestaltet werden können, z. B. mit bio-basierten Komponenten.

- Korrosionsbeständigkeit bieten, was ihre Lebensdauer verlängert.

Woraus bestehen Verbundwerkstoffe?

Verbundwerkstoffe, auch als Faserverbundwerkstoffe oder Composites bekannt, sind innovative Materialien, die aus zwei oder mehr verschiedenen Komponenten bestehen. Diese Komponenten ergänzen sich, um einzigartige Eigenschaften zu schaffen, die mit den einzelnen Materialien allein nicht erreichbar wären. Ihr Aufbau umfasst zwei Hauptbestandteile: die Matrix und die Verstärkung.

Aufbau eines Verbundwerkstoffs

Matrixmaterial

Die Matrix bildet die Basis des Verbundwerkstoffs. Sie verbindet und schützt die Verstärkungsbestandteile, während sie gleichzeitig die Form und Struktur des Materials aufrechterhält. Es gibt verschiedene Arten von Matrixmaterialien:

- Polymere: Häufig werden Thermoplaste wie Polypropylen oder Duroplaste wie Epoxidharz verwendet.

- Metalle: Leichte Metalle wie Aluminium oder hochfeste Materialien wie Titan dienen als Matrixmaterial in speziellen Anwendungen.

- Keramiken: Materialien wie Siliziumcarbid oder Aluminiumoxid bieten hervorragende Wärmebeständigkeit und Härte.

Verstärkung

Die Verstärkung verleiht dem Verbundwerkstoff seine außergewöhnliche Stärke und Steifigkeit. Sie ist entscheidend für die mechanischen Eigenschaften des Materials.

- Fasern: Besonders verbreitet sind Glasfasern, Carbonfasern und Aramidfasern, die je nach Anwendungsfall spezifische Vorteile bieten.

- Partikel: Für zusätzliche Festigkeit oder spezielle Eigenschaften können Keramikpartikel oder Metallpartikel eingebunden werden.

Eigenschaften von Verbundwerkstoffen

Durch die Kombination von Matrixmaterial und Verstärkung entstehen Werkstoffe, die leicht, stabil, langlebig und oft hitzebeständig sind. Diese Eigenschaften machen Verbundwerkstoffe ideal für Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und vielen weiteren Hightech-Branchen.

Mit ihrer Vielseitigkeit und Leistungsfähigkeit bieten Faserverbundwerkstoffe eine optimale Lösung für moderne technische Herausforderungen.

3 Typen von Verbundwerkstoffen

Faserverbundwerkstoffe

Diese enthalten langgezogene Fasern wie Glas-, Carbon- oder Aramidfasern. Beispiele:

- Glasfaserverstärkte Kunststoffe (GFK):

- Vorteile: Kostengünstig, korrosionsbeständig.

- Anwendungen: Windkraftanlagen, Boote.

- Carbonfaserverstärkte Kunststoffe (CFK):

- Vorteile: Ultraleicht und extrem stark.

- Anwendungen: Flugzeuge, Rennwagen.

- Aramidfaserverstärkte Kunststoffe:

- Vorteile: Hohe Schlagfestigkeit.

- Anwendungen: Schutzwesten, Sportgeräte.

Partikelverstärkte Verbundstoffe

- Enthalten Partikel aus Keramik oder Metall.

- Anwendungen: Bremsscheiben, Werkzeuge.

Laminat-Verbundstoffe

- Bestehen aus Schichten unterschiedlicher Materialien.

- Anwendungen: Schutzverglasung, Isoliermaterialien.

Herstellung von Verbundwerkstoffen

Die Herstellung von Verbundwerkstoffen ist ein komplexer Prozess, der sowohl moderne Technologien als auch hochspezialisierte Materialien erfordert. Je nach Materialtyp und Anwendungsbereich werden unterschiedliche Verfahren eingesetzt.

Wichtige Produktionsmethoden

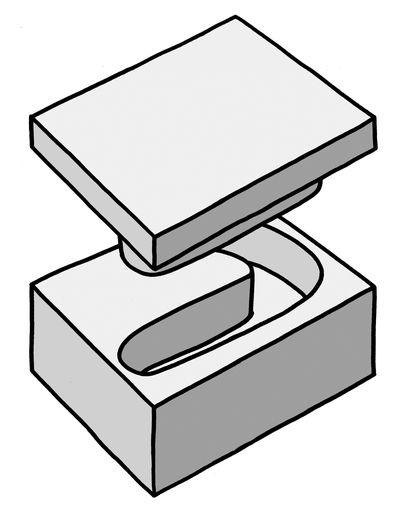

Compression Molding (Pressenformen)

Compression Molding, auch bekannt als Pressenformen, ist ein weit verbreitetes Verfahren zur Herstellung von Bauteilen aus Faserverbundwerkstoffen. Dabei werden die Materialien unter hohem Druck und erhöhter Temperatur in einer speziell geformten Matrize gepresst.

Dieses Verfahren zeichnet sich durch seine hohe Effizienz und Präzision aus, was es besonders geeignet für die Massenproduktion macht. Dank der kurzen Zykluszeiten und der exakten Formgebung können komplexe Bauteile schnell und in gleichbleibend hoher Qualität gefertigt werden.

Prozess:

- Einlegesysteme (z. B. Fasern) werden in eine Form gelegt.

- Thermoplastisches oder duroplastisches Harz wird zugegeben.

- Die Form wird geschlossen, erhitzt und unter Druck gehalten.

Anwendungen:

Compression Molding wird häufig in der Automobilindustrie, der Luftfahrt sowie in anderen Branchen eingesetzt, die auf robuste und leichte Bauteile angewiesen sind.

Autoklavverfahren

Das Autoklavverfahren ist ein hochpräzises Verfahren, bei dem Materialien in einem speziellen Druckbehälter, dem sogenannten Autoklav, erhitzt und unter hohem Druck gehärtet werden. Dieser Prozess ermöglicht eine besonders gleichmäßige und präzise Aushärtung von Materialien, wodurch ihre mechanischen Eigenschaften optimiert werden. Das Verfahren ist besonders geeignet für die Verarbeitung von Carbonfaser-Verbundstoffen (CFK), da es deren Festigkeit und Haltbarkeit signifikant steigert und gleichzeitig eine hohe Produktqualität sicherstellt.

Prozess:

- Die Materialschichten werden manuell oder automatisiert in einer Form angeordnet.

- Unter Vakuum versiegelt und in den Autoklav gebracht.

- Hohe Temperatur und Druck sorgen für eine perfekte Aushärtung.

Anwendungen:

- Luftfahrtkomponenten: Das Verfahren wird häufig bei der Herstellung von Flugzeugflügeln und Rumpfteilen verwendet, da es die benötigte Festigkeit und Leichtigkeit der Carbonfaser-Verbundstoffe gewährleistet, die für die Sicherheit und Effizienz von Luftfahrzeugen unerlässlich sind.

- Hochleistungs-Sportgeräte: Auch in der Produktion von Rennrädern, Tennisschlägern und anderen Sportgeräten findet das Autoklavverfahren Anwendung. Hier sorgt es für eine optimale Kombination aus geringem Gewicht und maximaler Stabilität, um die Leistung der Sportgeräte zu steigern.

Pultrusion

Die Pultrusion ist ein kontinuierliches Fertigungsverfahren, das zur Herstellung langer, gleichmäßiger Profile verwendet wird. Dabei werden die Ausgangsmaterialien, typischerweise Glas- oder Kohlenstofffasern, durch eine formgebende Matrize gezogen, während sie mit Harz imprägniert und unter Hitze und Druck gehärtet werden. Das Verfahren ist besonders ideal für Anwendungen, bei denen konstante Querschnitte erforderlich sind, wie beispielsweise bei der Produktion von Trägern, Rohren oder Profilen für den Bau, die Automobilindustrie und andere technische Anwendungen.

Prozess:

- Verstärkungsfasern (z. B. Glas- oder Carbonfasern) werden durch ein Bad mit Harz gezogen.

- Die Fasern werden durch eine erhitzte Form geführt, die das Material aushärtet.

Anwendungen:

- Bauwesen: Im Bauwesen wird die Pultrusion für die Herstellung von Trägern und Verstärkungen, beispielsweise bei Brückenverstärkungen oder Fassadenkonstruktionen, genutzt. Die resultierenden Profile bieten hohe Festigkeit und Korrosionsbeständigkeit bei gleichzeitig geringem Gewicht.

- Infrastrukturprojekte: Auch in der Infrastruktur werden pultrudierte Profile eingesetzt, etwa für Leiterträger oder Kabelkanäle. Diese Anwendungen profitieren von der Langlebigkeit und den hervorragenden mechanischen Eigenschaften der Pultrusionsmaterialien.

Resin Transfer Molding (RTM)

Resin Transfer Molding (RTM) ist ein Verfahren, bei dem flüssiges Harz unter hohem Druck in eine geschlossene Form injiziert wird, die bereits Fasern oder Verstärkungsmaterialien enthält. Dieses Verfahren ermöglicht die Herstellung von Bauteilen mit komplexen Formen und hoher Präzision. RTM eignet sich besonders für mittelgroße Serien und wird häufig dort eingesetzt, wo es eine hohe Festigkeit bei gleichzeitig niedrigerem Gewicht fordert.

Prozess:

- Fasermatten werden in die Form eingelegt.

- Harz wird injiziert und durch Wärme oder chemische Reaktion ausgehärtet.

Anwendungen:

- Automobilteile: Im Automobilbau wird RTM häufig für die Herstellung von Dachstrukturen und Verkleidungen verwendet. Die Bauteile bieten eine hohe Festigkeit bei gleichzeitig reduziertem Gewicht, was die Effizienz und Sicherheit der Fahrzeuge steigert.

- Windkraft: Auch in der Windkraftindustrie findet RTM Anwendung, insbesondere bei der Produktion von Rotorblättern. Die präzise Herstellung dieser großen, komplexen Bauteile ist entscheidend für die Leistungsfähigkeit und Langlebigkeit von Windkraftanlagen.

3D-Druck mit Verbundwerkstoffen

Der 3D-Druck mit Verbundwerkstoffen ist eine moderne Technologie, die es ermöglicht, Bauteile Schicht für Schicht aus Verbundmaterialien zu drucken. Dabei werden hochfeste Fasern mit Kunststoff oder Harzen kombiniert, um Bauteile mit spezifischen Eigenschaften wie hoher Festigkeit, Leichtigkeit und Wärmebeständigkeit zu schaffen. Diese Technologie eignet sich besonders für den Prototypenbau sowie die Herstellung von maßgeschneiderten Bauteilen, die komplexe Geometrien erfordern und in kleinen Stückzahlen produziert werden.

Prozess:

- Thermoplastische Matrixmaterialien, kombiniert mit Fasern (meist kurzgeschnitten oder endlos), werden schichtweise aufgetragen.

Anwendungen:

- Luft- und Raumfahrt: In der Luft- und Raumfahrtindustrie wird der 3D-Druck für die Herstellung kundenspezifischer Komponenten eingesetzt, die hohe Präzision und individuelle Anforderungen erfüllen müssen.

- Medizintechnik: Auch in der Medizintechnik hat sich der 3D-Druck etabliert, insbesondere bei der Produktion von Prothesen und Orthesen. Diese maßgefertigten Lösungen bieten eine bessere Anpassung und Komfort für den Patienten.

Technologische Innovationen

Bio-basierte und nachhaltige Materialien

- Entwicklung von Naturfasern wie Hanf oder Flachs, die kosteneffizient und umweltfreundlich sind.

- Fortschritte bei Harzsystemen mit niedrigem CO₂-Fußabdruck.

Hybrid-Verbundwerkstoffe

Kombination unterschiedlicher Faserarten, z. B. Glas- und Carbonfasern, für eine optimale Balance zwischen Kosten und Leistung.

Automatisierung in der Produktion

Roboter- und KI-gesteuerte Produktionslinien ermöglichen eine präzisere Herstellung und weniger Materialverschwendung.

Herausforderungen bei der Produktion

Kosten

Einige Produktionsverfahren, wie das Autoklavverfahren, sind teuer und

zeitaufwendig.

Recycling

Thermoplastische Verbundwerkstoffe sind leichter zu recyceln als duroplastische. Die Forschung an umweltfreundlichen Recyclingmethoden wird daher immer wichtiger.

Prozesskontrolle

Hohe Anforderungen an die Qualitätssicherung, da kleinste Fehler die

Bauteileigenschaften stark beeinträchtigen können.

Anwendungen von Verbundwerkstoffen

Verbundwerkstoffe spielen eine Schlüsselrolle in zahlreichen Industrien. Hier sind einige der wichtigsten Anwendungen:

Luft- und Raumfahrt

Verbundwerkstoffe wie Carbonfaserverstärkte Kunststoffe (CFK) sind unverzichtbar in der Luftfahrtindustrie. Sie ermöglichen:

- Leichtbau: Weniger Gewicht bedeutet weniger Treibstoffverbrauch und damit geringere Betriebskosten.

- Festigkeit und Langlebigkeit: CFK bietet außergewöhnliche Stabilität bei hoher Belastung.

Beispiele:

- Flugzeugrümpfe und Tragflächen.

- Innenelemente wie Sitze und Gepäckablagen.

Automobilindustrie

Die Automobilindustrie nutzt Verbundwerkstoffe, um:

- Gewicht zu reduzieren: Besonders wichtig für Elektroautos (z. B. Batteriegehäuse aus CFK).

- Sicherheitsstandards zu erfüllen: Verstärkungen und crashsichere Strukturen.

Beispiele:

- Karosserieteile (z. B. Motorhauben).

- Felgen und Unterbodenschutz.

Bauwesen

Im Bauwesen sind faserverstärkte Kunststoffe (GFK) und andere Verbundwerkstoffe gefragt:

- Korrosionsbeständigkeit: Perfekt für Brücken und Fassaden.

- Flexibilität: Einfache Formbarkeit für kreative Designs.

Beispiele:

- Betonverstärkungen.

- Fassadenplatten und Fensterrahmen.

Medizintechnik und Sport

Verbundwerkstoffe bieten einzigartige Vorteile in spezialisierten Bereichen:

- Medizintechnik: Leichte und stabile Prothesen, Gerätegehäuse.

- Sport: Hochleistungsgeräte wie Fahrräder, Tennisschläger und Boote.

Zukunft von Verbundwerkstoffen

Die Entwicklung von Verbundwerkstoffen schreitet rasch voran. Die wichtigsten Trends und

Innovationen:

Nachhaltige Materialien

- Bio-basierte Composites: Verwendung von Naturfasern wie Hanf oder Flachs.

- Recycling: Innovative Methoden, um faserverstärkte Materialien wieder zu verwenden.

Beispiel: Thermoplastische Verbundwerkstoffe können leichter recycelt werden als duroplastische.

Technologische Entwicklungen

- 3D-Druck mit Verbundwerkstoffen: Erlaubt komplexe, maßgeschneiderte Strukturen.

- Hybrid-Verbundwerkstoffe: Kombination aus verschiedenen Faserarten (z. B. Glasfaser + Carbonfaser) für optimierte Eigenschaften.

Marktentwicklung

- Prognosen zeigen ein starkes Wachstum in den Bereichen Luftfahrt, Automobil und Bauwesen, insbesondere in Europa und Asien.

- Nachhaltigkeit wird ein Schlüsselthema, da Gesetzgeber zunehmend auf umweltfreundliche Materialien setzen.

Häufig gestellte Fragen

Was ist der Unterschied zwischen GFK und CFK?

GFK (Glasfaserverstärkte Kunststoffe):

- Günstig, robust, korrosionsbeständig.

- Anwendungen: Boote, Wassertanks, Windturbinen.

CFK (Carbonfaserverstärkte Kunststoffe):

- Leichter und stärker als GFK, aber teurer.

- Anwendungen: Luftfahrt, High-End-Autos, Sportgeräte.

Wie nachhaltig sind Verbundwerkstoffe?

- Recycling ist bei duroplastischen Verbundwerkstoffen (z. B. Epoxidharz) schwierig. Fortschritte in thermoplastischen Materialien machen jedoch Fortschritte.

- Bio-basierte Verbundstoffe und Hybridmaterialien verbessern die Nachhaltigkeit.

Wo werden Verbundwerkstoffe im Alltag eingesetzt?

- Elektronik: Gehäuse für Smartphones und Laptops.

- Freizeit: Zelte, Angeln, Fahrräder.

- Transport: Busse, Bahnen und Schiffe.

Fazit

Verbundwerkstoffe sind die Werkstoffe der Zukunft. Ihre außergewöhnliche Vielseitigkeit und Leistungsfähigkeit eröffnen nahezu unbegrenzte Möglichkeiten in verschiedenen Industrien und für den Alltag. Sie kombinieren Stärke, Leichtigkeit und Flexibilität, was sie in zahlreichen Sektoren von der Luftfahrt bis zur Medizintechnik unverzichtbar macht. Zudem treiben Innovationen in nachhaltigen Materialien und Recyclingmethoden die Weiterentwicklung voran und werden ihre Bedeutung weiter steigern.

Nutzen Sie die Potenziale der Verbundwerkstoffe – seien Sie Teil der Zukunft und gestalten Sie mit uns die nächste Generation an Lösungen für Ihre Branche. Kontaktieren Sie uns noch heute, um mehr über unsere innovativen Technologien zu erfahren!

Sie interessieren sich für Lösungen mit Verbundwerkstoffen?

Kontaktieren Sie uns für weitere Informationen zu unseren Produkten und Dienstleistungen.